Case Study: Supply Chain Management - Übernahme des Beschaffungsprozess

International wettbewerbsfähig durch Supply Chain Management auf höchstem Niveau

Der Kunde ist ein führender Anbieter im Bereich Mobilhydraulik. Seine hydraulischen Pumpen, Motoren und Ventile finden weltweit Einsatz in der Fördertechnik, Land- und Forstwirtschaft sowie im Baumaschinensektor. Seit Jahren verfolgt das Unternehmen eine internationale Wachstumsstrategie.

Diese gelingt dem Kunden, weil er neben ausgezeichneten Produkten und wettbewerbsfähigen Preisen auch auf hocheffiziente Prozesse entlang der gesamten Wertschöpfungskette setzt. thyssenkrupp Schulte beliefert den Kunden schon seit vielen Jahren mit einem Vergütungsstahl.

Zunächst nur als unbearbeitetes Rundmaterial; seit 2007 übernimmt Deutschlands führender Werkstoffhändler auf Kundenwunsch auch spezifische Vorarbeiten und kümmert sich um die Steuerung des kompletten Supply Chain Prozesses vom Grundmaterial bis zur Auslieferung vor Ort beim Kunden.

Beschaffungsprozess outsourcen und international wachsen

Für den Kunden investiert

Das Grundmaterial in Form von sechs Meter langen Stangen beschaffen und liefern – das ist kein Problem für den Werkstoffspezialisten. Als der Kunde aber wünschte, dass ihm weitere Arbeit abgenommen wird, indem die Stangen in bearbeiteter Fassung angeliefert werden sollen, war klar: Es muss investiert werden.

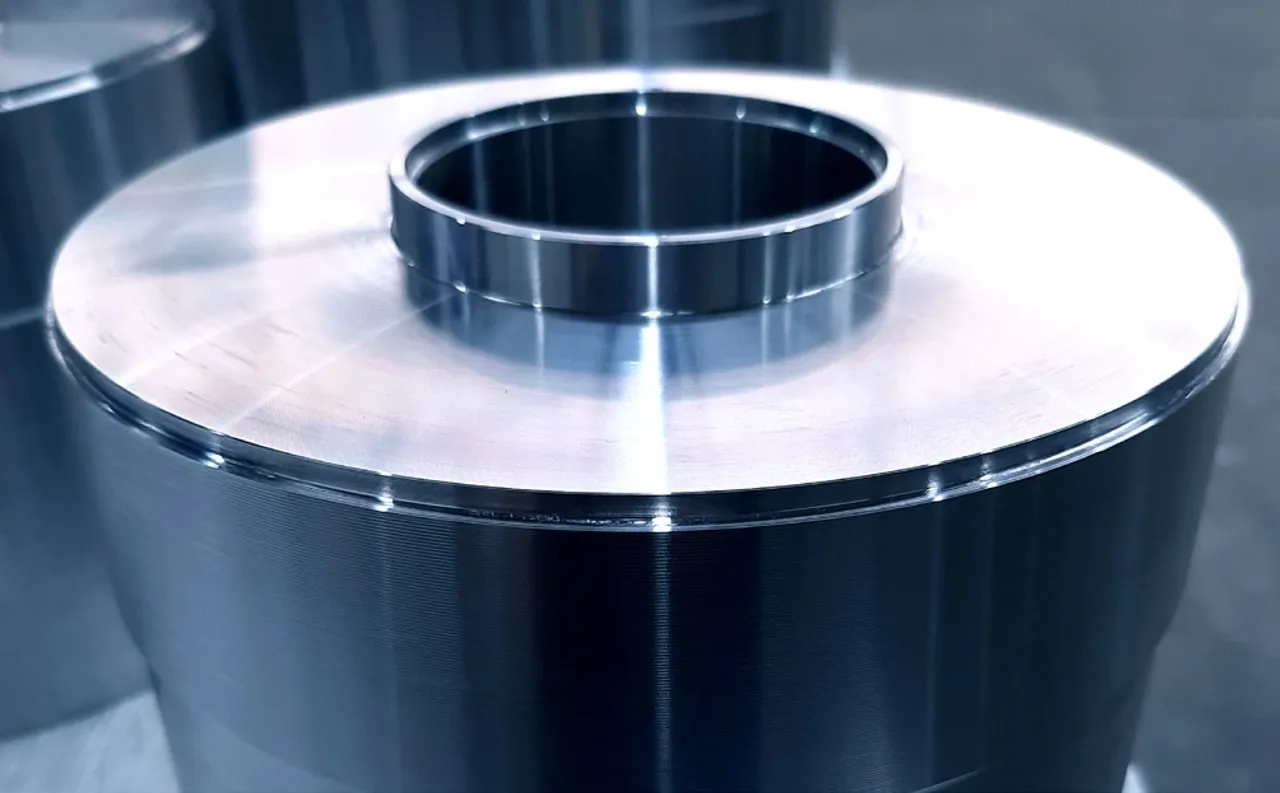

thyssenkrupp Schulte schaffte zusätzliche Drehmaschinen an und investierte in Mess- und Prüfverfahren. Immerhin sollen aus dem circa 1.800 Tonnen schweren Grundmaterial pro Jahr 130.000 mechanisch bearbeitete Bauteile von höchster Qualität entstehen.

Als Basis dient gewalzter Rund- oder Schmiedestahl, der nach einer speziellen Werk-Norm des Kunden hergestellt wird. Die Stahlwerke wurden eigens auditiert und freigegeben. Nach einer fest definierten Wareneingangsprüfung wird das Material im Hochregallager optimal eingelagert.

Reibungslose Prozesskette

Der Kunde teilt in regelmäßigen Abständen mit, wie viele Bauteile und welche Typen er in den nächsten Monaten benötigt. Die Lieferpläne beinhalten eine verbindliche Feinplanung und eine vorausschauende Grobplanung. Dieses Vorgehen ist ein Grund, warum die Prozesskette so reibungslos funktioniert. Wenn die Fertigungsaufträge im System verbucht sind, übernimmt thyssenkrupp Schulte das Sägen als ersten Bearbeitungsschritt.

Diese Sägeabschnitte dienen dann als Vormaterial für den zweiten Bearbeitungsschritt, dem Drehen. Hier kommt es auch auf die prozessbegleitenden Prüfungen an. Das Bauteil wird komplett vermessen und die Rauheit der Oberfläche überprüft. Schließlich soll kein Span überstehen.

Wenn alles perfekt ist, werden die Drehteile nach Verpackungsanweisung verpackt, etikettiert und zu einem externen Dienstleister zum Verkupfern transportiert. Nachdem dieser Arbeitsschritt erfolgt ist, holt thyssenkrupp Schulte die Komponenten wieder vom Dienstleister ab und liefert sie entweder direkt an den Kunden oder befördert die fertigen Bauteile ins Konsignationslager. Das klingt vielleicht banal: Aber diese Logistikleistung ist für den Hydraulikspezialisten sehr wertvoll, denn so ist eine stabile Lieferkette garantiert.

Letztendlich werden im Konsignationslager verschiedene Varianten der Drehteile vorgehalten. Der Kunde kann selbst die entsprechenden Typen aus dem Lager entnehmen und muss nur noch das Finishing der Komponenten in seinem Unternehmen durchführen.

Vertrauensvolle und verlässliche Zusammenarbeit

Das Dienstleistungsprojekt nimmt dem Kunden viel Arbeit ab: thyssenkrupp Schulte managt die gesamte Logistik bzw. Lieferkette. Das Bauteil wird so vorbereitet, dass der Kunde sich nur noch ums Finishing kümmern muss.

Das Kundenkonsignationslager hat den Vorteil, dass flexibel auf verschiedene Bauteil-Typen zugegriffen werden kann – und gleichzeitig erst Kosten bei Abruf anfallen. Beide Partner schätzen die langjährige, vertrauensvolle und verlässliche Zusammenarbeit, die mit einer offenen Kommunikation einhergeht

thyssenkrupp Schulte GmbH

thyssenkrupp Allee 1

45143 Essen

/thyssenkrupp_logo_claim_d.svg)